Meniu web

Căutare de produse

Limbă

Meniu de ieșire

Cum optimizează mașina de tăiere cu laser cu fibră optică cu masă dublă optică și parametrii de tăiere printr-un sistem inteligent pentru a reduce deșeurile?

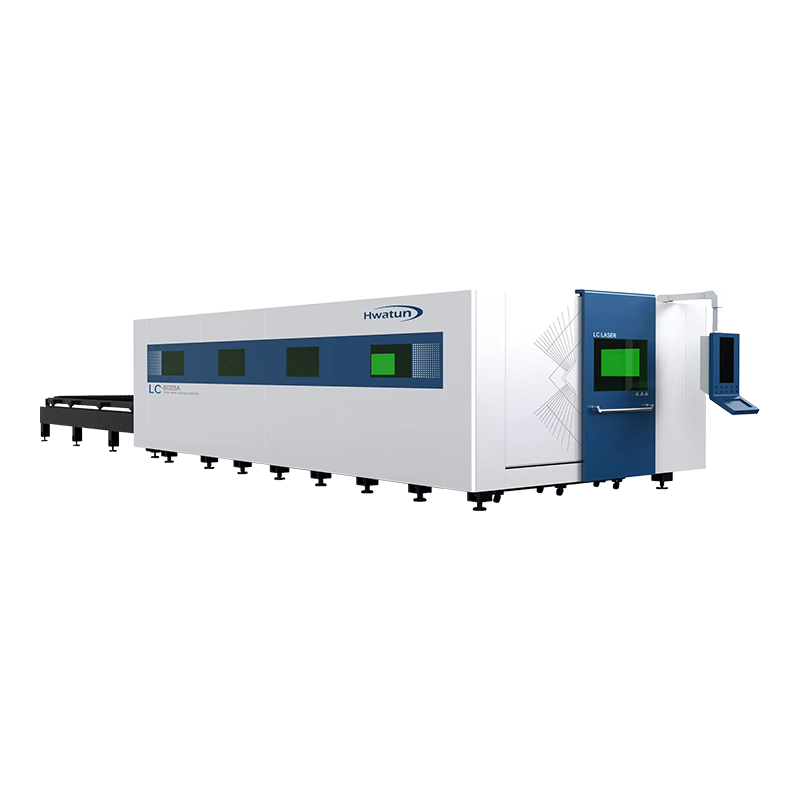

Prin integrarea sistemelor inteligente avansate, Mașină de tăiere cu laser cu fibră optică cu masă dublă Poate îmbunătăți semnificativ eficiența de tăiere, poate reduce deșeurile de materiale și poate îmbunătăți calitatea generală de procesare. Aceste sisteme inteligente obțin o prelucrare mai eficientă și precisă prin optimizarea căilor de tăiere, reglarea parametrilor de tăiere și controlul funcționării echipamentelor. Iată câteva aspecte cheie care arată modul în care sistemele inteligente pot ajuta la optimizarea căilor și parametrilor de tăiere, reducând astfel deșeurile.

Optimizarea inteligentă a căilor de tăiere este una dintre modalitățile importante pentru mașinile de tăiere cu laser cu fibre cu două stații pentru a reduce deșeurile. Prin algoritmi și software inteligenți, sistemul poate calcula automat cea mai scurtă și mai eficientă cale de tăiere, poate reduce mișcarea inutilă a sculelor și timpul de ralanti și poate optimiza secvența de tăiere a plăcilor. Metodele specifice includ:

Prin software -ul de layout integrat, sistemul inteligent poate aranja automat aranjarea optimă a pieselor de lucru pe placă în funcție de graficele de procesare, asigurând utilizarea maximă a materialelor și reducând generarea de materiale rămase. Sistemul va calcula cel mai economic plan de cuibărit în funcție de forma de tăiere, dimensiunea plăcii și aranjarea pieselor de lucru.

Sistemul verifică căile de tăiere pentru a se asigura că căile de tăiere între diferite piese nu se suprapun, evitând operațiunile de tăiere ineficiente și reducând astfel deșeurile de materiale.

Prin monitorizarea traiectoriilor de mișcare ale materialelor și a capetelor de tăiere în timp real, sistemul inteligent poate prezice probleme potențiale pe cale (cum ar fi tăierea retragerii capului, coliziunea etc.) și face ajustări automate pentru a evita operațiunile inutile și deșeurile de materiale.

Optimizarea parametrilor de tăiere afectează în mod direct eficiența tăierii și utilizarea materialelor. Mașinile de tăiere cu laser cu fibre trebuie, de obicei, să regleze parametri, cum ar fi puterea laser, viteza de tăiere și poziția de focalizare în funcție de diferite materiale, grosimi și cerințe de tăiere. Sistemul inteligent poate ajusta automat acești parametri prin monitorizare în timp real și analiza datelor, reducând astfel deșeurile în timpul procesului de tăiere. Măsurile specifice includ:

Sistemul inteligent ajustează automat puterea laserului în funcție de grosimea, tipul și viteza de tăiere a materialului pentru a asigura precizia și eficiența tăierii. Puterea laser adecvată nu numai că poate crește viteza de tăiere, dar poate reduce și deșeurile de energie excesivă și poate evita supraîncălzirea sau reducerea defecțiunii.

Conform proprietăților diferitelor materiale, sistemul inteligent poate regla automat viteza de tăiere, poate optimiza calitatea tăierii și poate preveni deșeurile de materiale cauzate de viteza de tăiere prea rapidă sau prea lentă. Sistemul inteligent poate ajusta parametrii de tăiere pe baza feedback-ului în timp real (cum ar fi reflectarea laserului, calitatea tăierii etc.) pentru a se asigura că viteza de tăiere se potrivește cu grosimea și tipul materialului.

Controlul precis al focalizării este esențial pentru reducerea calității. Sistemul inteligent ajustează automat poziția de focalizare a fasciculului laser în funcție de nevoile de material și tăiere, asigurându -se că laserul este concentrat la cel mai bun punct de tăiere și evitând calitatea de tăiere slabă și deșeurile de materiale cauzate de abaterea focalizării.

Sistemul inteligent monitorizează diverse date în timpul procesului de tăiere laser în timp real (cum ar fi puterea laser, poziția de focalizare, viteza de tăiere, efectul de tăiere etc.) și ajustează dinamic parametrii de tăiere pe baza informațiilor de feedback. În acest fel, sistemul este capabil să se autoregleze și să evite deșeurile cauzate de erori de funcționare sau defecțiuni ale echipamentului.

Sistemul poate monitoriza modificările puterii laser în timp real și îl poate compara cu valoarea setată pentru a asigura stabilitatea puterii. Dacă abaterea puterii laser este mare, sistemul inteligent se va ajusta imediat pentru a preveni tăierea sau reducerea materialelor cauzate de puterea laser neuniformă.

Sistemul urmărește poziția precisă a fasciculului laser în timp real prin senzori sau tehnologie de recunoaștere vizuală, asigurându -se că laserul acționează întotdeauna cu exactitate asupra materialului de tăiere și evită deșeurile cauzate de erorile de poziție.

În timpul procesului de tăiere, sistemul inteligent primește continuu semnale de feedback (cum ar fi calitatea tăierii, grosimea materialului, temperatura etc.) și optimizează automat parametrii de tăiere pe baza acestor feedback -uri pentru a se asigura că fiecare proces de tăiere este cât se poate de eficient.

Analizând datele istorice din procesul de tăiere, sistemul inteligent poate optimiza și îmbunătăți procesele viitoare de tăiere. De exemplu, sistemul analizează parametrii optimi de tăiere pentru diferite materiale și grosimi și folosește aceste date pentru a ajusta parametrii de tăiere în producția ulterioară, reducând astfel deșeurile.

Prin învățarea continuă și acumulând date istorice de tăiere, sistemul poate identifica tendințele de tăiere ale diferitelor materiale și grosimi, poate oferi recomandări de parametri mai precise pentru sarcinile viitoare de producție și poate optimiza eficiența producției.

Analizând datele în timpul fiecărui proces de tăiere, sistemul inteligent poate identifica cauzele tăierii slabe (cum ar fi probleme materiale, setări de parametri necorespunzători etc.) și să ofere operatorilor sugestii de ajustare pentru a evita din nou problemele similare și pentru a reduce riscul de calitate subordonată. rezultând deșeuri materiale.

Sistemul inteligent poate analiza automat rata de utilizare a materialului în reducerea sarcinilor și minimizează deșeurile prin algoritmi avansați de cuibărit.

Sistemul inteligent bazat pe software -ul de dispunere a mașinii de tăiere laser poate calcula cel mai bun plan de dispunere și poate optimiza aranjarea pieselor de pe placă, reducând deșeurile de materiale și spațiul irosit. Sistemul poate gestiona eficient părți de diferite forme, poate maximiza utilizarea materialelor și poate reduce generarea de deșeuri.

Prin analiza datelor, sistemul inteligent poate compara diferite planuri de dispunere și poate prezice pierderea materială în diferite planuri, ajutând operatorii să aleagă planul optim pentru a se asigura că fiecare material este utilizat în măsura maximă.

Mașina de tăiere cu laser cu fibre cu două stații folosește două plăci de lucru. În timp ce tăiați un banc de lucru, celălalt banc de lucru poate schimba materialele, ceea ce îmbunătățește eficiența generală a producției. Sistemul inteligent reduce schimbarea materialelor și timpul de așteptare prin coordonarea activității acestor două stații, reducând astfel deșeurile de materiale.

În proiectarea cu dual-stație, sistemul inteligent poate controla cu exactitate comutarea celor două stații de lucru pentru a se asigura că, în timp ce tăiați pe o parte, pregătirea, descărcarea și alte operațiuni sunt efectuate pe cealaltă parte. Prin fluxul de lucru fără probleme, timpul de așteptare pentru schimbarea materialelor este redus și eficiența producției este îmbunătățită.

De asemenea, sistemul inteligent poate regla dinamic încărcarea a două stații de lucru pentru a evita blocajele de producție cauzate de o stație prea ocupată în timp ce o altă stație este inactivă, îmbunătățind astfel eficiența generală a producției și utilizării materialelor.

Aceste funcții de optimizare inteligentă fac ca mașina de tăiere cu laser cu fibre de dublă stație să aibă avantaje evidente în aplicațiile practice, în special în medii de producție cu volum ridicat, de înaltă precizie și de producție eficiente.

Categorii de știri

Categorii de produse

Produse conexe

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Grupul 4, satul Xinba, New Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, China.

Grupul 4, satul Xinba, New Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, China.

Copyright © Nantong Hwatun Heavy Machine Tool Co., Ltd. Toate drepturile rezervate.

简体中文

简体中文